ಡಯಲ್ ಮತ್ತು ಸಿಲಿಂಡರ್ ಕ್ಯಾಂಬಾಕ್ಸ್ ಅನ್ನು ಸ್ಥಾಪಿಸುವಾಗ ಯಾವ ಸಮಸ್ಯೆಗಳಿಗೆ ಗಮನ ಕೊಡಬೇಕು?

ಕ್ಯಾಂಬಾಕ್ಸ್ ಅನ್ನು ಸ್ಥಾಪಿಸುವಾಗ, ಮೊದಲು ಪ್ರತಿ ಕ್ಯಾಂಬಾಕ್ಸ್ ಮತ್ತು ಸಿಲಿಂಡರ್ ನಡುವಿನ ಅಂತರವನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರಿಶೀಲಿಸಿ (ವಿಶೇಷವಾಗಿ ಸಿಲಿಂಡರ್ ಅನ್ನು ಬದಲಾಯಿಸಿದ ನಂತರ), ಮತ್ತು ಕೆಲವು ಕ್ಯಾಂಬಾಕ್ಸ್ ಮತ್ತು ಸಿಲಿಂಡರ್ ಅಥವಾ ಡಯಲ್ ನಡುವಿನ ವ್ಯತ್ಯಾಸವನ್ನು ತಪ್ಪಿಸಲು ಕ್ಯಾಂಬಾಕ್ಸ್ ಅನ್ನು ಅನುಕ್ರಮವಾಗಿ ಸ್ಥಾಪಿಸಿ. ಸಿಲಿಂಡರ್ಗಳ (ಡಯಲ್) ನಡುವಿನ ಅಂತರವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದ್ದಾಗ, ಸಾಮಾನ್ಯವಾಗಿ ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಯಾಂತ್ರಿಕ ವೈಫಲ್ಯ ಸಂಭವಿಸುತ್ತದೆ.

ಸಿಲಿಂಡರ್ (ಡಯಲ್) ಮತ್ತು ಕ್ಯಾಮ್ ನಡುವಿನ ಅಂತರವನ್ನು ಹೇಗೆ ಹೊಂದಿಸುವುದು?

1 ಡಯಲ್ ಮತ್ತು ಕ್ಯಾಮ್ ನಡುವಿನ ಅಂತರವನ್ನು ಹೊಂದಿಸಿ

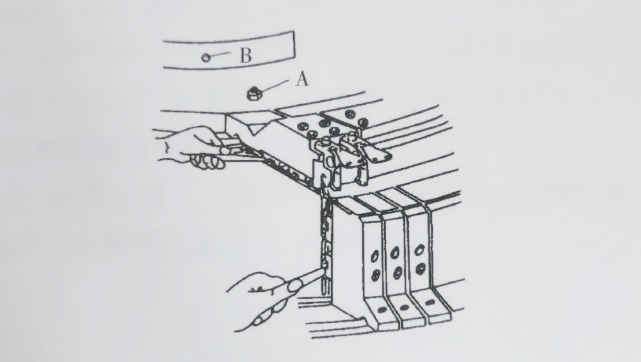

ಕೆಳಗಿನ ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಮೊದಲು, ಮಧ್ಯದ ಕೋರ್ನ ಮೇಲಿನ ತುದಿಯಲ್ಲಿ ಆರು ಸ್ಥಳಗಳಾಗಿ ಮತ್ತು ಮಧ್ಯದ ಕರ್ನಲ್ನ ಮೇಲಿನ ತುದಿಯ ಹೊರ ವೃತ್ತವನ್ನು ಮೂರು ಸ್ಥಳಗಳಾಗಿ ಸಮಾನವಾಗಿ ವಿಂಗಡಿಸಲಾದ ನಟ್ಗಳು ಮತ್ತು ಸ್ಕ್ರೂಗಳನ್ನು ಸಡಿಲಗೊಳಿಸಿ. ನಂತರ, A ಸ್ಥಳದಲ್ಲಿ ಸ್ಕ್ರೂಗಳನ್ನು ಸ್ಕ್ರೂ ಮಾಡಿ ಅದೇ ಸಮಯದಲ್ಲಿ, ಡಯಲ್ ಮತ್ತು ಕ್ಯಾಮ್ ನಡುವಿನ ಅಂತರವನ್ನು ಫೀಲರ್ ಗೇಜ್ನೊಂದಿಗೆ ಪರಿಶೀಲಿಸಿ, ಮತ್ತು ಅದನ್ನು 0.10~0.20mm ನಡುವೆ ಮಾಡಿ, ಮತ್ತು ಮೂರು ಸ್ಥಳಗಳು B ಯ ಸ್ಕ್ರೂಗಳು ಮತ್ತು ನಟ್ಗಳನ್ನು ಬಿಗಿಗೊಳಿಸಿ, ತದನಂತರ ಆರು ಸ್ಥಳಗಳನ್ನು ಮತ್ತೆ ಪರಿಶೀಲಿಸಿ. ಯಾವುದೇ ಬದಲಾವಣೆ ಇದ್ದರೆ, ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪುನರಾವರ್ತಿಸಿ ಮತ್ತು ಅಂತರವು ಅರ್ಹವಾಗಿದೆ ಎಂದು ತಿಳಿಯಿರಿ. ತನಕ.

2 ಸಿಲಿಂಡರ್ ಮತ್ತು ಕ್ಯಾಮ್ ನಡುವಿನ ಅಂತರದ ಹೊಂದಾಣಿಕೆ

ಮಾಪನ ವಿಧಾನ ಮತ್ತು ನಿಖರತೆಯ ಅವಶ್ಯಕತೆಗಳು "ಡಯಲ್ ಮತ್ತು ಕ್ಯಾಮ್ ನಡುವಿನ ಅಂತರದ ಹೊಂದಾಣಿಕೆ" ಯಂತೆಯೇ ಇರುತ್ತವೆ. ವೃತ್ತಾಕಾರದ ಕ್ಯಾಂಬಾಕ್ಸ್ನ ಕೆಳಗಿನ ವೃತ್ತದ ಕ್ಯಾಮ್ ಪೈಲ್ ಪೊಸಿಷನಿಂಗ್ ಸ್ಟಾಪ್ ಸರ್ಕಲ್ ಅನ್ನು ಹೊಂದಿಸುವ ಮೂಲಕ ಅಂತರ ಹೊಂದಾಣಿಕೆಯನ್ನು ಅರಿತುಕೊಳ್ಳಲಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಉಕ್ಕಿನ ತಂತಿ ಟ್ರ್ಯಾಕ್ನ ಮಧ್ಯಭಾಗಕ್ಕೆ ರೇಡಿಯಲ್ ರನೌಟ್ 0.03 ಮಿಮೀ ಗಿಂತ ಕಡಿಮೆ ಅಥವಾ ಸಮಾನವಾಗಿರುತ್ತದೆ. ಕಾರ್ಖಾನೆಯಿಂದ ಹೊರಡುವ ಮೊದಲು ಯಂತ್ರವನ್ನು ಸರಿಹೊಂದಿಸಲಾಗಿದೆ ಮತ್ತು ಸ್ಥಾನೀಕರಣ ಪಿನ್ಗಳೊಂದಿಗೆ ಅಳವಡಿಸಲಾಗಿದೆ. ಇತರ ಕಾರಣಗಳಿಂದಾಗಿ ಜೋಡಣೆ ನಿಖರತೆಯನ್ನು ಬದಲಾಯಿಸಿದರೆ, ಸೂಜಿ ಸಿಲಿಂಡರ್ ಮತ್ತು ಕ್ಯಾಮ್ ನಡುವಿನ ಕ್ಲಿಯರೆನ್ಸ್ನ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸ್ಟಾಪ್ ಸರ್ಕಲ್ ಅನ್ನು ಮರು-ಮಾಪನಾಂಕ ನಿರ್ಣಯಿಸಬಹುದು.

ಕ್ಯಾಮೆರಾ ಆಯ್ಕೆ ಮಾಡುವುದು ಹೇಗೆ?

ವೃತ್ತಾಕಾರದ ಹೆಣಿಗೆ ಯಂತ್ರದ ಪ್ರಮುಖ ಭಾಗಗಳಲ್ಲಿ ಕ್ಯಾಮ್ ಒಂದು. ಹೆಣಿಗೆ ಸೂಜಿಗಳು ಮತ್ತು ಸಿಂಕರ್ಗಳ ಚಲನೆ ಮತ್ತು ಚಲನೆಯನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಇದರ ಮುಖ್ಯ ಕಾರ್ಯವಾಗಿದೆ. ಇದನ್ನು ಸ್ಥೂಲವಾಗಿ ಹೆಣೆದ ಕ್ಯಾಮ್ (ಲೂಪ್ ರೂಪಿಸುವಿಕೆ) ಮತ್ತು ಟಕ್ ಕ್ಯಾಮ್, ಮಿಸ್ ಕ್ಯಾಮ್ (ತೇಲುವ ರೇಖೆ) ಮತ್ತು ಸಿಂಕರ್ ಕ್ಯಾಮ್ ಎಂದು ವಿಂಗಡಿಸಬಹುದು.

ಕ್ಯಾಮ್ನ ಒಟ್ಟಾರೆ ಗುಣಮಟ್ಟವು ವೃತ್ತಾಕಾರದ ಹೆಣಿಗೆ ಯಂತ್ರ ಮತ್ತು ಬಟ್ಟೆಯ ಮೇಲೆ ಹೆಚ್ಚಿನ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಆದ್ದರಿಂದ, ಕ್ಯಾಮ್ ಖರೀದಿಸುವಾಗ ಈ ಕೆಳಗಿನ ಅಂಶಗಳಿಗೆ ವಿಶೇಷ ಗಮನ ಕೊಡಿ:

ಮೊದಲನೆಯದಾಗಿ, ವಿಭಿನ್ನ ಬಟ್ಟೆಗಳು ಮತ್ತು ಬಟ್ಟೆಗಳ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ನಾವು ಅನುಗುಣವಾದ ಕ್ಯಾಮ್ ಕರ್ವ್ ಅನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕು.ವಿನ್ಯಾಸಕರು ವಿಭಿನ್ನ ಬಟ್ಟೆಯ ಶೈಲಿಗಳನ್ನು ಅನುಸರಿಸುವುದರಿಂದ ಮತ್ತು ವಿಭಿನ್ನ ಬಟ್ಟೆಗಳ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸುವುದರಿಂದ, ಕ್ಯಾಮ್ ಕೆಲಸದ ಮೇಲ್ಮೈ ಕರ್ವ್ ವಿಭಿನ್ನವಾಗಿರುತ್ತದೆ.

ಎರಡನೆಯದಾಗಿ, ಹೆಣಿಗೆ ಸೂಜಿ (ಅಥವಾ ಸಿಂಕರ್) ಮತ್ತು ಕ್ಯಾಮ್ ದೀರ್ಘಕಾಲದವರೆಗೆ ಹೆಚ್ಚಿನ ವೇಗದ ಸ್ಲೈಡಿಂಗ್ ಘರ್ಷಣೆಯಲ್ಲಿರುವುದರಿಂದ, ಪ್ರತ್ಯೇಕ ಪ್ರಕ್ರಿಯೆಯ ಬಿಂದುಗಳು ಸಹ ಅದೇ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ ಆವರ್ತನದ ಪರಿಣಾಮಗಳನ್ನು ತಡೆದುಕೊಳ್ಳಬೇಕಾಗುತ್ತದೆ, ಆದ್ದರಿಂದ ಕ್ಯಾಮ್ನ ವಸ್ತು ಮತ್ತು ಶಾಖ ಸಂಸ್ಕರಣಾ ಪ್ರಕ್ರಿಯೆಯು ಬಹಳ ಮುಖ್ಯವಾಗಿದೆ. ಆದ್ದರಿಂದ, ಕ್ಯಾಮ್ನ ಕಚ್ಚಾ ವಸ್ತುವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಅಂತರರಾಷ್ಟ್ರೀಯ Cr12MoV (ತೈವಾನ್ ಸ್ಟ್ಯಾಂಡರ್ಡ್/ಜಪಾನೀಸ್ ಸ್ಟ್ಯಾಂಡರ್ಡ್ SKD11) ನಿಂದ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ, ಇದು ಉತ್ತಮ ಗಟ್ಟಿಯಾಗಿಸುವ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಸಣ್ಣ ಕ್ವೆನ್ಚಿಂಗ್ ವಿರೂಪವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಕ್ವೆನ್ಚಿಂಗ್ ನಂತರದ ಗಡಸುತನ, ಶಕ್ತಿ ಮತ್ತು ಗಡಸುತನವು ಕ್ಯಾಮ್ನ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದೆ. ಕ್ಯಾಮ್ನ ಕ್ವೆನ್ಚಿಂಗ್ ಗಡಸುತನವು ಸಾಮಾನ್ಯವಾಗಿ HRC63.5±1 ಆಗಿರುತ್ತದೆ. ಕ್ಯಾಮ್ನ ಗಡಸುತನವು ತುಂಬಾ ಹೆಚ್ಚಿದ್ದರೆ ಅಥವಾ ತುಂಬಾ ಕಡಿಮೆಯಿದ್ದರೆ, ಅದು ಪ್ರತಿಕೂಲ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ.

ಇದಲ್ಲದೆ, ಕ್ಯಾಮ್ ಕರ್ವ್ ಕೆಲಸದ ಮೇಲ್ಮೈಯ ಒರಟುತನವು ಬಹಳ ಮುಖ್ಯವಾಗಿದೆ, ಇದು ಕ್ಯಾಮ್ ಬಳಸಲು ಸುಲಭ ಮತ್ತು ಬಾಳಿಕೆ ಬರುವಂತಹದ್ದೇ ಎಂಬುದನ್ನು ನಿಜವಾಗಿಯೂ ನಿರ್ಧರಿಸುತ್ತದೆ. ಕ್ಯಾಮ್ ಕರ್ವ್ ಕೆಲಸದ ಮೇಲ್ಮೈಯ ಒರಟುತನವನ್ನು ಸಂಸ್ಕರಣಾ ಉಪಕರಣಗಳು, ಕತ್ತರಿಸುವ ಉಪಕರಣಗಳು, ಸಂಸ್ಕರಣಾ ತಂತ್ರಜ್ಞಾನ, ಕತ್ತರಿಸುವುದು ಇತ್ಯಾದಿಗಳಂತಹ ಸಮಗ್ರ ಅಂಶಗಳಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ (ವೈಯಕ್ತಿಕ ತಯಾರಕರು ಅತ್ಯಂತ ಕಡಿಮೆ ತ್ರಿಕೋನ ಬೆಲೆಗಳನ್ನು ಹೊಂದಿರುತ್ತಾರೆ ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ ಈ ಲಿಂಕ್ನಲ್ಲಿ ಗಲಾಟೆ ಮಾಡುತ್ತಾರೆ). ಕ್ಯಾಮ್ ಕರ್ವ್ ಕೆಲಸದ ಮೇಲ್ಮೈಯ ಒರಟುತನವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ Ra≤0.8μm ಎಂದು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಕಳಪೆ ಮೇಲ್ಮೈ ಒರಟುತನವು ಸೂಜಿ ರುಬ್ಬುವಿಕೆ, ಇಂಜೆಕ್ಷನ್ ಮತ್ತು ಕ್ಯಾಂಬಾಕ್ಸ್ ತಾಪನಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಇದರ ಜೊತೆಗೆ, ಕ್ಯಾಮ್ ಹೋಲ್ ಸ್ಥಾನ, ಕೀಸ್ಲಾಟ್, ಆಕಾರ ಮತ್ತು ವಕ್ರರೇಖೆಯ ಸಾಪೇಕ್ಷ ಸ್ಥಾನ ಮತ್ತು ನಿಖರತೆಗೆ ಗಮನ ಕೊಡಿ. ಇವುಗಳಿಗೆ ಗಮನ ಕೊಡದಿದ್ದರೆ ಪ್ರತಿಕೂಲ ಪರಿಣಾಮಗಳು ಉಂಟಾಗಬಹುದು.

ಕ್ಯಾಮ್ ಕರ್ವ್ ಅನ್ನು ಏಕೆ ಅಧ್ಯಯನ ಮಾಡಬೇಕು?

ಲೂಪ್ ರಚನೆ ಪ್ರಕ್ರಿಯೆಯ ವಿಶ್ಲೇಷಣೆಯಲ್ಲಿ, ಬಾಗುವ ಕೋನದ ಅವಶ್ಯಕತೆಗಳನ್ನು ನೀವು ನೋಡಬಹುದು: ಕಡಿಮೆ ಬಾಗುವ ಒತ್ತಡವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಬಾಗುವ ಕೋನವನ್ನು ಹೊಡೆಯುವುದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ, ಅಂದರೆ, ಬಾಗುವಿಕೆಯಲ್ಲಿ ಭಾಗವಹಿಸಲು ಎರಡು ಸಿಂಕರ್ಗಳನ್ನು ಮಾತ್ರ ಹೊಂದಿರುವುದು ಉತ್ತಮ, ಈ ಸಮಯದಲ್ಲಿ ಬಾಗುವ ಕೋನವನ್ನು ಬಾಗುವ ಪ್ರಕ್ರಿಯೆಯ ಕೋನ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ; ಕ್ಯಾಮ್ ಮೇಲೆ ಸೂಜಿ ಬಟ್ನ ಪ್ರಭಾವದ ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಬಾಗುವ ಕೋನವು ಚಿಕ್ಕದಾಗಿರಬೇಕು. ಈ ಸಮಯದಲ್ಲಿ, ಬಾಗುವ ಕೋನವನ್ನು ಬಾಗುವ ಯಾಂತ್ರಿಕ ಕೋನ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ; ಆದ್ದರಿಂದ, ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಯಂತ್ರೋಪಕರಣಗಳ ವಿಭಿನ್ನ ದೃಷ್ಟಿಕೋನಗಳಿಂದ, ಎರಡು ಅವಶ್ಯಕತೆಗಳು ವಿರೋಧಾತ್ಮಕವಾಗಿವೆ. ಈ ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸಲು, ಬಾಗಿದ ಕ್ಯಾಮ್ಗಳು ಮತ್ತು ಸಾಪೇಕ್ಷ ಚಲನೆಯ ಸಿಂಕರ್ಗಳು ಕಾಣಿಸಿಕೊಂಡವು, ಇದು ಸೂಜಿ ಬಟ್ ಸಂಪರ್ಕದ ಕೋನವನ್ನು ಚಿಕ್ಕದಾಗಿಸಬಹುದು, ಆದರೆ ಚಲನೆಯ ಕೋನವು ದೊಡ್ಡದಾಗಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಮಾರ್ಚ್-23-2021